CNC Zerspanung

Unsere Exzellenz in der CNC Zerspanung

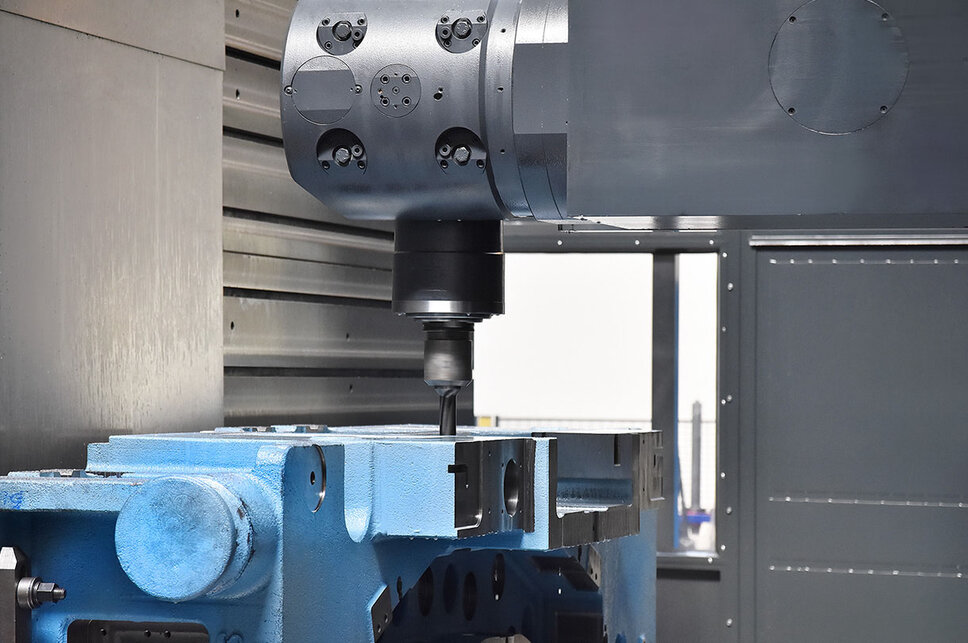

Bei der Fertigung von Stanz- und Umformwerkzeugen für die Automobilindustrie spielt Präzision eine entscheidende Rolle. Unsere Expertise in der CNC Zerspanung und Fräsbearbeitung stützt sich auf umfangreiches Know-how und jahrelange Erfahrung mit verschiedensten Materialien. Diese Kombination aus Wissen und Erfahrung ermöglicht es uns, selbst höchsten Qualitätsansprüchen in der Zerspanung gerecht zu werden.

MODERNE FRÄSMASCHINEN FÜR CNC ZERSPANUNG

CNC Bearbeitung komplexer Formen und Konturen

Der Einsatz hochmoderner CNC Fräsmaschinen und fortschrittlicher Programmiersysteme bildet das Fundament für unsere außergewöhnlich präzise Zerspanungsarbeiten in der Werkzeugherstellung und Lohnbearbeitung. Unsere Roboterbestückung und innovativen Automatisierungssysteme gewährleisten eine effiziente und mannlose Zerspanung, die höchste Flexibilität und Präzision in der Zerspanungstechnik sicherstellt.

GROSSER MASCHINENPARK

Optimale Flexibilität in der CNC Zerspanung

Ein vielseitiger Maschinenpark an CNC Fräsmaschinen mit innovativen Automatisierungssystemen sichert höchste Flexibilität in unseren Produktionsstätten. Wir verfügen über 30 dynamische und leistungsstarke dreiachsige sowie fünfachsige Bearbeitungszentren, die uns die CNC Zerspanung von Werkstücken bis 8.000 x 3.100 x 1.800 mm und 25 t ermöglichen. Diese Ausrüstung bietet uns eine außerordentliche Vielseitigkeit in einer breiten Palette von Zespanungsprozessen – von feinen Schlichtarbeiten über anspruchsvolle Schrupparbeiten bis hin zu umfangreichen Großbearbeitungen.

EXPERTISE IN DER CNC ZERSPANUNG

Langjährige Erfahrung in der Zerspanung diverser Materialien

In unserer Zerspanung bieten wir umfassende Leistungen, die verschiedenste Materialien und Anforderungen abdecken. Unsere Expertise erstreckt sich auf die Bearbeitung einer Vielzahl von Materialien wie Stahl, Guss und Aluminium. Dank unserer hochmodernen Anlagen und erfahrenen Fachkräfte, meistern wir selbst die Bearbeitung von High-Performance-Bauteilen aus schwer zerspanbaren Materialien mühelos.

MECHANISCHE BEARBEITUNG UND LOHNFERTIGUNG

Entdecken Sie, wie wir bei weba Werkzeugbau Präzision und Innovation in der CNC Zerspanung vereinen, um Ihre Projekte erfolgreich umzusetzen. Erfahren Sie mehr über unsere umfangreichen Leistungen und modernsten Technologien in der mechanischen Bearbeitung.

FAQs rund um Thema Zerspanung

Die Zerspanungstechnik ist ein Teilbereich der Fertigungstechnik, bei dem Material von einem Werkstück durch spanende Verfahren wie Drehen, Fräsen, Bohren oder Schleifen abgetragen wird, um die gewünschte Form und Oberfläche zu erzeugen.

Zerspanung kann bei einer Vielzahl von Materialien angewendet werden, darunter:

- Metalle (z. B. Stahl, Aluminium, Titan)

- Kunststoffe

- Holz

- Verbundwerkstoffe

Die Auswahl des Materials hängt von der gewünschten Anwendung und den Anforderungen an das Endprodukt ab.

Zu den gängigsten Verfahren gehören:

- Drehen: Bearbeitung rotierender Werkstücke.

- Fräsen: Materialabtrag durch rotierende Schneidwerkzeuge.

- Bohren: Erzeugung von Löchern.

- Schleifen: Feinbearbeitung für präzise Oberflächen.

Beim Drehen rotiert das Werkstück, während ein feststehendes Werkzeug Material abträgt. Das Verfahren eignet sich für zylindrische oder rotationssymmetrische Werkstücke.

- Typische Anwendungen: Wellen, Schrauben, Buchsen.

- Varianten:

- Längsdrehen: Werkzeug bewegt sich parallel zur Drehachse.

- Plandrehen: Werkzeug bewegt sich senkrecht zur Drehachse.

- Gewindedrehen: Erzeugung von Gewinden.

- Maschinen: Konventionelle Drehmaschinen, CNC-Drehmaschinen

Beim Fräsen wird Material durch rotierende Schneidwerkzeuge abgetragen. Es eignet sich für komplexe Geometrien, Flächen und Konturen.

- Typische Anwendungen: Zahnräder, Gehäuse, präzise Oberflächen.

- Varianten:

- Planfräsen: Glätten von Oberflächen.

- Profilfräsen: Erstellen von komplexen Konturen.

- Formfräsen: Herstellung von Freiformflächen.

- Maschinen: Fräsmaschinen, Bearbeitungszentren.

Beim Bohren wird ein rotierendes Werkzeug verwendet, um Löcher in ein Werkstück zu schneiden. Es handelt sich um eines der einfachsten und am häufigsten eingesetzten Verfahren.

- Typische Anwendungen: Löcher für Schrauben, Passungen.

- Varianten:

- Aufbohren: Vergrößern bestehender Löcher.

- Reiben: Präzise Endbearbeitung von Bohrlöchern.

- Gewindebohren: Herstellung von Innengewinden.

- Maschinen: Bohrmaschinen, CNC-Bearbeitungszentren.

Schleifen ist ein Feinbearbeitungsverfahren, bei dem mit einem Schleifmittel eine sehr präzise Oberfläche erzeugt wird. Es eignet sich besonders für gehärtete Materialien.Typische

- Anwendungen: Werkzeugbau, Oberflächenbearbeitung, Schärfen von Werkzeugen.

- Varianten:

- Flachschleifen: Bearbeitung von ebenen Flächen.

- Rundschleifen: Bearbeitung zylindrischer Werkstücke.

- Profilschleifen: Herstellung spezieller Profile.

- Maschinen: Schleifmaschinen, CNC-Schleifmaschinen.

- Drehmeißel

- Fräser

- Bohrer

- Schleifscheiben

Die Auswahl des Werkzeugs hängt von Material, Präzisionsanforderungen und Bearbeitungsmethode ab.

- HSC (High Speed Cutting): Höhere Schnittgeschwindigkeiten, ideal für filigrane Arbeiten und empfindliche Materialien.

- HPC (High Performance Cutting): Hohe Vorschübe und Schnitttiefen, optimal für massiven Materialabtrag.

Die Kühlschmierung reduziert die Wärmeentwicklung, verlängert die Lebensdauer der Werkzeuge und sorgt für eine bessere Oberflächenqualität. Je nach Verfahren kommen verschiedene Kühlmittel oder Schmierstoffe zum Einsatz.

Die richtige Werkzeugwahl ist entscheidend für die Präzision und Oberflächengüte des Werkstücks. Faktoren wie Schneidstoff, Geometrie und Beschichtung spielen hierbei eine wichtige Rolle.

Durch Industrie 4.0 kommen immer mehr Technologien wie CNC-Steuerungen, Automatisierung und datenbasierte Optimierung in der Zerspanungstechnik zum Einsatz. Das erhöht die Effizienz und Präzision.

Beim Zerspanen wird Material abgetragen, beim Umformen bleibt das Material erhalten und wird durch Druck oder Zug in Form gebracht.

- Tragen von Schutzbrillen und Gehörschutz

- Regelmäßige Kontrolle der Werkzeuge und Maschinen

- Einsatz von Absaugvorrichtungen zur Reduktion von Staub und Spänen

- Verschleiß von Werkzeugen

- Komplexität moderner Werkstoffe

- Optimierung von Bearbeitungszeiten

- Kostenmanagement durch effiziente Prozesse

- Automatisierung durch Robotik

- Einsatz von Künstlicher Intelligenz zur Prozessoptimierung

- Additive Fertigung als Ergänzung zur Zerspanung

- Nachhaltigere Produktionsmethoden

Hohe Maßgenauigkeit, gute Oberflächenqualität, flexible Formenvielfalt und Bearbeitung komplexer Geometrien.